Jerzy Smaczyński

URZĄDZENIA DO MALOWANIA ELEKTROFORETYCZNEGO DLA MAŁYCH MALARNI

Malarnie elektroforetyczne pozostają jakby w cieniu burzliwie rozwijających się malarni proszkowych.

Malowanie elektroforetyczne nie jest w naszym kraju technologią nową. Od blisko ćwierćwiecza nasz przemysł samochodowy, kombajnów zbożowych i innych maszyn jest wyposażony w malarnie elektroforetyczne.

W latach 80-tych podjęliśmy w ramach przedsiębiorstw „Protech - Zugil” nawet eksport malarni elektroforetycznych do fabryk kombajnów zbożowych w Rostowie i Tule w ZSSR, oraz do Bułgarii i Rumunii.

Stało się standardem światowego przemysłu samochodowego stosowanie początkowo malowania anaforetycznego a ostatnio wyłącznie katoforetycznego, szczególnie do malowania zespołów blaszanych nadwozi i części samochodowych.

Dzisiaj już nikt nie kwestionuje zalet malowania elektroforetycznego w malarniach zakładów o produkcji masowej i wielkoseryjnej.

Natomiast wyłania się pytanie czy metoda ta może być stosowana w małych malarniach do malowania części zamiennych do samochodów, części rowerowych, armatury łazienkowej, armatury elektrycznej, wszelkiego rodzaju okuć czy nawet biżuterii w małych zakładach przemysłowych i rzemieślniczych.

ZALETY METODY ELEKTROFORETYCZNEJ.

Najważniejszą zaletą metody jest bardzo duża wydajność malowania części o skomplikowanych kształtach z trudnodostępnymi przestrzeniami ,wykonanych jako zespoły zgrzewane lub spawane, przy zachowaniu powłoki stosunkowo cienkiej o jednakowej grubości z możliwością jej regulacji , przy jednoczesnej bardzo wysokiej odporności korozyjnej i walorach estetycznych.

Następne ważne zalety to: wnikanie farby we włoskowate szczeliny oraz najwyższa odporność na korozję w stosunku do ilości nałożonej farby , maksymalne ograniczenie zbytecznego wynoszenia farby na przedmiotach ,poprzez zastosowanie do płukania odsącza wodnego z farby –ULtrafiltratu, i nawet możliwe prawie całkowite zlikwidowanie strat farby.

Wyróżnić należy bardzo wysoką przyczepność powłoki elektroforetycznej do powierzchni metalu oraz jako warstwy podkładowej do następnej powłoki nałożonej inną metodą, np. natryskową czy napylania.

Bez wątpienia malowanie elektroforetyczne zaliczyć można do grupy „czystych technologii”, ponieważ:

-- zabezpiecza przed korozją przy najniższym zużyciu materiału malarskiego w przeliczeniu na jednostkę powierzchni malowanej.

-- wytwarza minimalną ilość ścieków.

-- emituje najmniejsze ilości zanieczyszczeń lotnych w procesie suszenia ,ze względu na małą ilość suszonego materiału malarskiego.

Zalety te mają swoje odbicie w kosztach eksploatacji, które często są niższe niż koszty eksploatacji malarni proszkowej.

Na przykład, grubość powłoki elektroforetycznej wynosi przeciętnie od 15 – 30 mikrometrów ,podczas gdy dla powłok proszkowych wynosi powyżej 50 – 70 mikrometrów, przy równorzędnej odporności korozyjnej.

MALOWANIE ELEKTROFORETYCZNE.

Malowanie elektroforetyczne polega na malowaniu zanurzeniowym przedmiotów metalowych w farbie wodorozcieńczalnej ,przystosowanej do elektroosadzania.

Elektroosadzanie odbywa się przy udziale prądu elektrycznego stałego o stabilizowanym napięciu.

Stosuje sie malowanie w dwóch systemach: -- malowanie ANAFORETYCZNE , gdzie przedmiot malowany jest anodą ( + ) a farba alkaliczna pH 7 – 8 oraz malowanie KATOFORETYCZNE, gdzie przedmiot malowany jest katodą ( - ) a farba kwaśna pH 5,5 – 5,9.

Uzyskanie dobrych właściwości powłoki, zależne jest również od sposobu przygotowania powierzchni pod powłokę elektroosadzoną a mianowicie: -- zawsze konieczne jest dobre odtłuszczenie przedmiotów oraz w zależności od wymagań antykorozyjnych ,stosuje się jako przygotowanie powierzchni ,najbardziej popularne: fosforanowanie żelazowe , lub fosforanowanie cynkowe i to w kombinacjach z elektroforezą anodową ( ANAFOREZĄ) lub elektroforezą katodową ( KATOFOREZĄ) , uzyskuje się odpowiednie odporności antykorozyjne ,określane w godzinach, wg znormalizowanego testu w komorze solnej . Przykładowo dla anaforezy z fosforanowaniem żelazowym 200 – 300 godz. co z reguły jest dostateczną odpornością powłoki dla wyrobów nie narażonych na działanie środków chemicznych .,dla katoforezy z fosforanowaniem cynkowym ,uzyskuje się 700 – 1000 godz. co jest np. wymagane dla nadwozi samochodów. Na części zamienne samochodów dopuszczalne na razie jest ok. 500 godz. co można uzyskać np. już przy katoforezie z fosforaniowaniem żelazowym.

Konieczna jest zawsze indywidualna analiza zastosowania właściwej elektroforezy i przygotowania powierzchni , wg wymagań odporności dla określonych wyrobów. Instalowanie średniej wielkości katoforezy jest droższe o 20 – 30 % w porównaniu do anaforezy, ze względu na stosowanie w jej budowie instalacji, ze stali kwasoodpornej . W bardzo małych instalacjach katoforetycznych, pracujących na niższych parametrach przepływów , w większości stosować można tworzywa sztuczne, co obniża koszt budowy.

Wadami metod malowania elektroforetycznego są :

-- kosztowne, jednorazowe napełnienie wanny farbą, w ilości pozwalającej na zanurzenie przedmiotów malowanych.

-- konieczność utrzymania w ciągłym krążeniu farby w wannie i w instalacji rurowej, (w czasie malowania i przerwy w malowaniu).

-- stosunkowo duży, jednorazowy koszt zainstalowania wyposażenia obiegów, który jest dość zróżnicowany, w zależności od tego: czy jest to anaforeza czy katoforeza, w zależności od wielkości urządzenia, jego wydajności, stopnia zautomatyzowania, oraz innych uzgodnionych z użytkownikiem wymagań.

Pomijamy tu energochłonność suszenia wodorozcieńczalnej farby elektroforetycznej, gdyż jest ona podobna do suszenia wszystkich innych farb wodorozcieńczalnych.

Przebieg malowania elektroforetycznego (nie zależnie, w anaforezie czy w katoforezie) polega na:

zanurzaniu przedmiotów przeznaczonych do malowania w wannie , w kąpieli koloidalnej farby wodorozcieńczalnej o zawartości części stałych ( dla anaforezy 10-12 % , dla katoforezy 17 – 20 % ) na czas ( dla anaforezy 2 – 2,5 min, a dla katoforezy ok. 3 min . Farba w wannie jest w ciągłym ruchu zapobiegającym jej sedymentacji.

Obwód prądu elektroosadzania zamyka się poprzez : -- zasilacz prądu stałego -- przedmioty malowane – kąpiel farby --- elektrody na ścianach wanny ( znajdujące się w kasetach obiegu elektrodializy), --zasilacz prądu.

W wyniku przepływu prądu, pod dobranym dla określonej farby napięciem ,cząstki stałe farby wędrują po liniach pola elektrycznego do powierzchni przedmiotu , osadzając się, do czasu, aż warstwa osadzona ,uzyska oporność ograniczającą dalsze elektroosadzanie. Ograniczenie to jest regulowane napięciem prądu ,przy czym wielkość napięcia w funkcji czasu elektroosadzania reguluje grubość powłoki ,o czym wspomniano powyżej. Na powierzchni przedmiotu , po wyjęciu go z farby, są dwie warstwy farby: -- jedna warstwa elektroosadzona zawierająca tylko kilka % substancji ciekłej , o grubości kilkunastu mikrometrów, uzyskana w zależności od wielkości napięcia i czasu malowania oraz warstwa farby o koncentracji substancji jak kąpiel w wannie, warstwa ta zawiera około. 15 – 20 % substancji stałej warstwy elektroosadzonej, oraz pęcherzyki gazu.

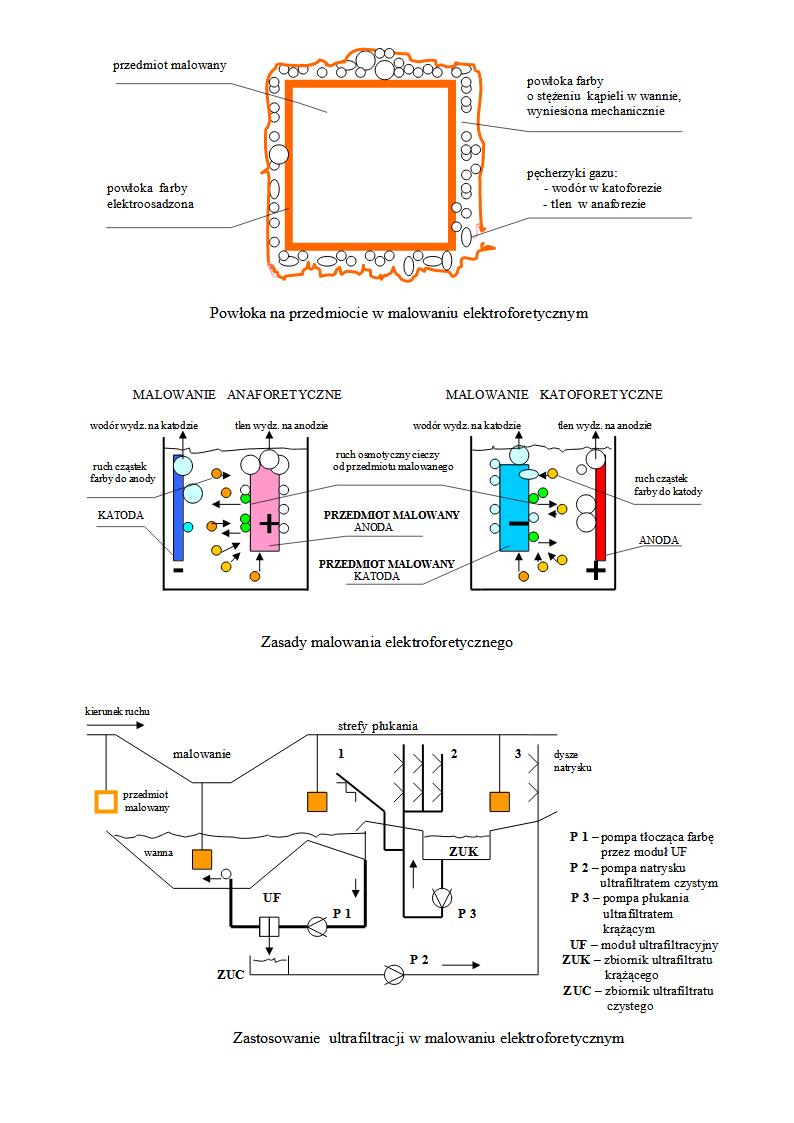

Jakie gazy i gdzie wydzielają się przy malowaniu anaforetycznym i katoforetycznym, przedstawia rysunek „Zasady malowania elektroforetycznego”.

Powłoką uszczelniającą i ochronną jest głównie warstwa elektroosadzona, powłoka wyniesiona mechanicznie z kąpieli, zawierająca pęcherzyki gazu ,psułaby tylko po wysuszeniu wygląd powierzchni, w postaci przypadkowych zmatowień i zacieków, psułaby efekt równomierności oraz występowałoby niepotrzebne wynoszenie farby.

Zapobiega się temu, opłukując pomalowane przedmioty z tej mechanicznie wyniesionej farby. W urządzeniach bardzo małych, gdzie powierzchnia malowana wynosi kilka m2 /godz. i elektroosadzenie farby kilkadziesiąt mililitrów na godz., straty wyniesionej farby wynoszą kilkanaście mililitrów na godz. , wystarczy opłukiwać pomalowane przedmioty wodą . np. demineralizowaną.

Przy urządzeniach większych , już od wydajności malowania powyżej 50 m2 / godz. straty suchej substancji w postaci wyniesionej mechanicznie farby ( przy np. grubości powłoki 20 mikrometrów,) mogą wynosić ok. 0,2 – 0,25 litra w ciągu godziny , czyli kilka litrów dziennie . Oprócz strat finansowych , wprowadziłoby się do ścieku pewną ilość farby. Jeśli całość ścieków zakładu jest duża to ta ilość ścieków farby jest tylko w nich ilością śladową .

Aby odzyskać farbę z warstwy wyniesionej mechanicznie, używa się do płukania ULTRAFILTRATU.

ULTRAFILTRAT.

Ultrafiltrat jest to ciecz wysączona z farby, zawierająca głównie wodę oraz inne składniki ciekłe, jak rozpuszczalniki, kwasy lub aminy w zależności czy jest wysączona z farby katoforetycznej czy anaforetycznej. Części stałych, np. żywic, znajdują się w ultrafiltracie ilości śladowe.

Ultrafiltrat uzyskuje się podczas przepływu farby poprzez tzw. moduł ultrafiltracyjny w postaci pakietu membran o porowatości 0,005 – 0,05 mikrometra. Wydajność uzyskiwanego ultrafiltratu zależna jest od: wydajności przepływającej farby, ciśnienia na dopływie farby i różnicy ciśnień dopływu i wypływu oraz temperatury farby i zawartości w niej substancji stałej Ciśnienia dopływu farby do modułu wynoszą od 2 bar do 4 bar i są proporcjonalne do wielkości i wydajności modułu . Średnio uzyskuje się wydajność ultrafiltratu z farb: ok. 30 litrów / godz. / m2 membrany. wydajność ta ,przy tych samych warunkach przepływu jest nieco wyższa dla farb anaforetycznych niż katoforetycznych. Poprzez ultrafiltr musi nieprzerwanie krążyć farba, pod wymaganym ciśnieniem , zatrzymanie przepływu na dłużej niż 30 min. grozi częściowym lub całkowitym zamuleniem porów membran, regeneracja specjalnymi środkami może okazać się nieskuteczna a tym samym, możliwe jest obniżenie się wydatku ultrafiltratu i żywotności membran.

Uzyskany czysty ultrafiltrat używany jest do spłukiwania, omawianej powyżej, warstwy farby ,wyniesionej mechanicznie na powierzchni pomalowanych przedmiotów.

Najbardziej typowym obiegiem takiego płukania jest wykorzystanie ultrafiltratu w trzech kolejnych strefach płukania, a mianowicie: --Płukanie czystym ultrafiltratem w strefie trzeciej ( w stosunku do kierunku przemieszczania się przedmiotu) . Ultrafiltrat ściekający z przedmiotu w tej strefie ,ścieka do zbiornika pod drugą strefą płukania i stamtąd pompowany jest obiegowo, opłukując przedmioty w strefie drugiej, tworząc tzw. ultrafiltrat krążący albo „brudny”. Następnie część tego krążącego ultrafiltratu w ilości minimalnie mniejszej niż napływ świeżego ultrafiltratu, pompowana jest do natrysku płukania w strefie pierwszej, czyli nad miejsce wychodzenia pomalowanych przedmiotów z wanny, Poprzez tak rozwiązany obieg , wykorzystuje się maksymalnie ultrafiltrat ,jako ciecz płuczącą i zawraca się do kąpieli farby, nie elektroosadzoną warstwę. Uproszczony schemat obiegu płukania ultrafiltratem przedstawia rysunek „Zastosowanie ultrafiltracji w malowaniu elektroforetycznym” , pokazano jako przykład , dla malowania w systemie ciągłym ,gdzie przedmioty zawieszone są na przenośniku o ruchu ciągłym.

W taktowym systemie malowania, strefy natrysku znajdują się nad kolejnymi wannami a mianowicie: strefa pierwsza nad wanną z farbą , strefą drugą jest płukanie zanurzeniowe w wannie z ultrafiltratem krążącym ( w niektórych przypadkach może być płukanie natryskowe ultrafiltratem krążącym w tej wannie ), oraz strefa trzecia płukania natryskiem czystego ultrafiltratu nad wanną strefy drugiej.

Po opłukaniu ultrafiltratem ,stosuje się dodatkowo płukanie wodą demineralizowaną , by usunąć ewentualne pozostałe resztki farby i co ważne w przypadku dekoracyjności powłoki, usunąć składniki ciekłe ultrafiltratu , które mogą pozostawiać po wysuszeniu , smugi nierównomiernego odcienia powłoki. Płukanie to odbywa się w dwóch strefach : wodą krążącą i czystą.

OBIEGI TECHNOLOGICZNE.

Jak podano wyżej , farba musi być cały czas w ciągłym obiegu krążenia , w bardzo małych urządzeniach ( prawie laboratoryjnych) można używać do tego mieszadła, nie można mieszać jej sprężonym powietrzem w obawie spienienia się. W urządzeniach już , o objętości farby kilkadziesiąt litrów trzeba stosować obieg krążenia wywołany pompą , przy okazji przetłaczając farbę poprzez filtr, wymiennik ciepła , ewentualnie przez moduł ultrafiltracyjny.

W urzadzeniach średniej wielkości i dużych, gdzie objętość farby wynosi już powyżej kilku m3 , obieg farby jest już więcej rozbudowany ,tj. z kilkoma pompami i dostosowany optymalnie do zainstalowanego wyposażenia, z zapewnieniem awaryjnych połączeń tego wyposażenia, by zapewnić farbie ciągłość ruchu pod wymaganymi ciśnieniami i wydajnościami , regulację temperatury i sygnalizację utrzymania parametrów.

Do regulacji parametrów elektrochemicznych farby w malowaniu , służy obieg elektrodializy ,w postaci krążącego elektrolitu poprzez : zbiornik – pompę –kasety z elektrodami i membranami jonowymiennymi – zbiornik. Obieg ten ma na celu odbieranie szkodliwych jonów wydzielanych w farbie w czasie elektroosadzania, ma to na celu utrzymania wymaganej przewodności elektrycznej kąpieli i jej pH. Elektrolit ( w anaforezie –katolit; w katoforezie – anolit ), jest ze zbiornika okresowo, częściowo usuwany i uzupełniany świeżą wodą demineralizowaną.

W trakcie malowania wybierane są głównie części stałe farby , kąpiel uzupełnia się więc okresowo tzw. pastą farby o wyższej koncentracji niż kąpiel farby, koncentraty te produkuje się jako jedno lub dwuskładnikowe.

Uzupełnia się kąpiel farby na podstawie pomiaru zawartości w niej substancji stałej,

W małych urządzeniach, policzoną ilość pasty rozcieńcza się i wlewa do wanny , w większych urzadzeniach ,stosuje się wstępne rozcieńczenie lub wtłacza się pastę lub jej składniki do obiegu farby, gdzie ulega ona rozmieszaniu wirnikami pompy.

Ponieważ farby elektroforetyczne ,a szczególnie katoforetyczne, w swych kąpielach roboczych mają właściwości wpływające niszcząco na uszczelnienia pomp jak np. sklejanie i ścieranie powierzchni uszczelniających, konieczne jest stosowanie uszczelnień przemywanych cieczą nie zawierającą części stałych. W małych urządzeniach ,gdzie nie ma zainstalowanej ultrafiltracji , uszczelnienia przemywane są obiegowo wodą demineralizowaną lub tylko nawilżane nią ,jak w przypadku farb bezpigmentowych , gdzie niewielka zawartość tylko żywicy nie niszczy szybko uszczelnień.

W urządzeniach wyposażonych w ultrafiltrację, do płukania uszczelnień pomp stosuje się czysty ultrafiltrat, który jako świeżo wydzielony najpierw użyty jest do obiegu przemywania pomp a następnie odpływa przelewem do obiegu płukania , jak opisano wyżej. Takie przemywanie eliminuje „ uwodnienie” się farby w przypadku przedostania się do farby cieczy przemywającej, ponieważ ultrafiltrat , jest wysączany z farby i wraca do niej po spełnieniu swojego zadania. System przemywania musi działać nieprzerwanie , zatrzymanie jego spowodowałoby w ciągu kilkudziesięciu minut zniszczenie uszczelnień pomp farby.

Proces elektroosadzania związany jest z wydzielaniem się ciepła, w ilościach proporcjonalnych do: wydajności malowania w / m2 / godz./ ; do grubości powłoki / w mikrometrach / oraz do właściwości elektroosadzania określonej dla danej farby w / culombach / gram /.

Czynnikiem chłodzącym jest przy niedużej produkcji, woda z sieci a w urządzeniach większych, wskazane ze względu na oszczędność wody ,jest instalowanie urządzeń chłodniczych wyparnych lub sprężarkowych urządzeń chłodzenia obiegowego. Praktycznie, o ile temperatura w malarni nie przekracza ok. 20 St. C , czyli średnio w ciągu ½ roku , ilość wydzielonego ciepła odbierana jest poprzez stalowe rurociągi farby do otoczenia i niekonieczny jest dopływ wody chłodzącej w czasie malowania. Konieczne jest zapewnienie możliwości podgrzania wstępnego farby, do wymaganej temperatury malowania, po np. dłuższej przerwie w malowaniu.

ŚCIEKI I WENTYLACJA.

Ściekami są: okresowe upusty elektrolitu , dla anaforezy alkalicznego - katolitu , dla katoforezy kwaśnego - anolitu . Przy małych urządzeniach , o programie malowania kilkanaście m2 / godz. są to ilości po kilka litrów na 2-3 dni, przy większych programach ,proporcjonalnie więcej . Okresowe upusty ultrafiltratu , od kilkunastu do kilkudziesięciu litrów na 10 – 15 dni. Przy bardzo intensywnej produkcji i częstym uzupełnianiu farby , upusty te są sporadyczne ,tylko w przypadku zmian parametrów farby, których nie można wyregulować upustami elektrolitu z obiegu elektrodializy. W upuszczanym okresowo ultrafiltracie z farby katoforetycznej, pigmentowanej ,może znaleźć się : kilka % rozpuszczalników i ok. 0,2 % kwasu. W upuszczanym okresowo anolicie , znajdzie się tylko kwas w ilości do 0,5 %. Ilości te w miarę dokładnie uściśla producent farby.

Ścieki ciągłe to ścieki wody demineralizowanej, popłucznej, z ostatniego płukania, w ilości tylu litrów / godz. ile m2 /godz. jest powierzchni malowanej. O ile malowane są przedmioty o mocno skomplikowanych kształtach i o przestrzeniach z których nie udaje się wypłukać dokładnie całą farbę w strefach płukania ultrafiltratem , to w wodzie może znaleźć się pewna ilość farby, w tym przypadku w bardzo dużym rozcieńczeniu. Do granic opłacalności można też zwiększyć ilość stref płukania ultrafiltratem co zmniejszy ilość farby w wodzie.

Wszystkie ścieki odprowadza się do studzienki w której można je skoagulować ( np. chlorkiem wapna) ,oraz chemicznie zneutralizować , przed spuszczeniem do kanalizacji , o ile ilość ich jest tak mała na tle innych ścieków zakładowych , które łącznie nie przekraczają limitów zanieczyszczeń. Jeśli w zakładzie działa oczyszczalnia ścieków , to dołączyć tam można ścieki z elektroforezy.

Ze względu na obecność w farbie rozpuszczalników, ok. 6 – 8 % ,część ich odparowuje ,głównie z powierzchni świeżo pomalowanych przedmiotów, w związku z tym konieczna jest wentylacja wywiewna z otoczenia wanien, poza malarnię. Emisja spalin z suszarki, podobna jest do innych farb wodorozcieńczalnych, jest ona o tyle mniejsza o ile mniej farby jest elektroosadzonej w porównaniu do ilosci farby nałożonej inną metodą.

Powyższe dane są orientacyjne , zagadnienie obróbki ścieków oraz emisji pozostają w gestii specjalistów.

URZĄDZENIA DO MALOWANIA ELEKTROFORETYCZNEGO O MAŁYCH WYDAJNOŚCIACH.

Duże zakłady , np. fabryki samochodów ,rowerów, maszyn rolniczych, korzystają z kooperacji mniejszych wytwórni

czy też zakładów rzemieślniczych , tych kooperantów obowiązują określone warunki odporności powłoki, przeciętnie 500 godz. testu solnego np. dla części motoryzacyjnych i odpowiednio mniej dla innych wyrobów. Wymagania takie narzucają odpowiednią technologię malowania. W wielu przypadkach producent tych części musi im zapewnić pomalowanie elektroforetyczne, korzysta więc z kooperacji z zakładem posiadającym taką malarnię, lub instaluje u siebie malarnię, ewentualnie rozbudowuje już posiadaną . Jednorazowy koszt zainstalowania całej malarni elektroforetycznej jest stosunkowo duży , lecz ze względu na najmniejsze z możliwych zużycie farby oraz maksymalne ograniczenie jej strat, zwrot kosztów zainstalowania może nastąpić po 2-3 latach. Jeśli zainstalowane jest już uprzednio „przygotowanie powierzchni” ( np. odtłuszczanie i fosforanowanie), w malarni można tylko dobudować anaforezę lub katoforezę, odpowiednio dostosowaną do współdziałania z istniejącymi urządzeniami. W urządzeniach dużych, najczęściej pracujących w programowanym cyklu wraz z innymi urządzeniami malarni, ograniczenie kosztów poniżej pewnego optimum ,jest bardzo trudne, natomiast w małych urządzeniach, i to w zależności od ich wielkości , zachowując niezbędne minimum wyposażenia , koszt można obniżyć znacznie , co najczęściej jest warunkiem zainstalowania urządzenia np. w zakładzie rzemieślniczym . Korzystanie z usług kooperanta ,posiadającego malarnię , obciąża wyrób kosztami transportu i magazynowania, stwarza możliwości zanieczyszczenia , lub skorodowania wyrobów , co często wymaga instalowania dodatkowych urządzeń do oczyszczania czy odtłuszczania.

Znacznie obniżyć można koszt zainstalowania , jeśli inwestor dysponuje możliwościami wykonania niektórych zespołów we własnym zakresie, we własnym warsztacie i własnymi pracownikami , i zmontować je , wówczas koszt , może być niższy nawet o połowę ,w porównaniu do kosztu zakupu kompleksowego, obciążonego wieloma narzutami. Na podobnych zasadach zostało zainstalowanych w ostatnich kilku latach, 5 małych i średnich urządzeń do malowania katoforetycznego,. Interesujące jest, że dla zainteresowanych inwestorów i ich pracowników , malowanie katoforetyczne było w ogóle, nie znanym zagadnieniem . Począwszy od rozpoczęcia projektowania, poprzez cały czas budowy i montażu , wszyscy związani z budową byli w ramach nadzorów autorskich, sukcesywnie konsultowani, budując urządzenia, przygotowywali się do przyszłej ich eksploatacji. Obecnie wszystkie te urządzenia są bardzo dobrze użytkowane.

Współpraca przy wprowadzeniu malowania katoforetycznego polegała na : uzgodnieniu potrzeb, rozpoznaniu warunków lokalizacyjnych , energetycznych i istniejących innych urządzeń do wykorzystania lub do współpracy , rozpoznaniu możliwości wykonawczych klienta. Dalej następowało:

Wstępne opracowanie urządzenia ( schemat funkcjonalny, rozplanowanie, ustalenie zakresu zakupów zespołów oraz ich kosztu, określenie zespołów do wykonania przez klienta i ewentualnych kooperantów oraz określenie wpływu urządzenia na środowisko).

Po wszystkich uzgodnieniach, opracowywany jest wykaz zespołów handlowych z podaniem ich źródeł zakupu, i inne wyprzedzenia materiałowe, założenia sterowania i zasilania i wszystkie inne potrzebne założenia. Niezbędna dokumentacja ,dostosowana do wykonawców, opracowywana jest sukcesywnie tak ,by można było montować zespoły wykonane z zakupionymi.

Dwa z tych małych urządzeń , przeznaczonych było do pracy na farbie katoforetycznej - bezpigmentowej ( transparentowej), angielskiej firmy„ Canning. -- jedno w „FABRYCE OKUĆ OKRĘTOWYCH”- Recz ,gdzie oprócz okuć, malowana była armatura mieszkaniowa , malowane wyroby stalowe, niklowane oraz mosiężne polerowane, farbą bezbarwną i następnie zanurzane na krótko w specjalnym barwniku , otrzymując kolor „złotopodobny” , dla wyrobów mosiężnych , jest to podbarwienie ujednolicające natężenie barwy i zabezpieczające przed „śniedzieniem”.

Drugie urządzenie, w „GALV” – Warszawa , działające na tej samej zasadzie służy do malowania biżuterii i armatury łazienkowej. Oba urządzenia ,są bardzo małe , z objętością farby po ok. 200 l, z układem elektrodializy i ultrafiltracją, pracującą na tzw. okresowe ,bardzo małe upusty ultrafiltratu. Powłoka zabarwiona ,po podsuszeniu ciepłym powietrzem jest suszona w warunkach jak dla wszystkich farb wodorozcieńczalnych.

Trzy następne urządzenia pracują na farbie katoforetycznej, czarnej . --- Jedno z nich , najmniejsze ,(ilość farby ok. 1,5 m3), w ZAKŁADZIE ŚLUSARSKO MECHANICZNYM w Słupsku , pracuje na „gruntoemalii”, produkcji Radomskiej Fabryki Farb i Lakierów -„Rafil”. Malowane są tam części rowerowe oraz samochodowe, dla Fiata . Przy stosunkowo dużej wydajności, i tym samym, intensywnym uzupełnianiu farby , eksploatacja może odbywać się bez upustów ultrafiltratu. Regulacja parametrów farby odbywa się poprzez elektrodializę i odpowiednie środki korygujące farbę. Przed malowaniem przedmioty przechodzą w linii przez myjkę odtłuszczająco – fosforanującą i mycie w wodzie demineralizowanej. Przemieszczanie stelażo – zawieszki ,poprzez myjkę odbywa się na rolkach a poprzez wanny katoforezy, wciągnikiem podwieszonym, przejezdnym. Do suszarki komorowej, zawieszki są wprowadzane na wózku.

Drugie urządzenie w „SOW-POL„ – Wielkie Drogi ,pracujące na farbie podkładowej „Polifarb - Cieszyn „ , jest częścią linii wannowej obejmującej również przygotowanie powierzchni poprzez fosforanowanie cynkowe. Objętość wanny katoforezy ok. 8 m3. Malowane są elementy nadwozi Fiata 126.

Urządzenie posiada pełne wykorzystanie ultrafiltratu, tj.do przemywania uszczelnień pomp i płukania w trzech strefach: nad wanną katoforezy, obiegowo w wannie z ultrafiltratem krążącym i natryskiem czystego ultrafiltratu nad ta wanną.

Przemieszczanie zawieszki pomiędzy wszystkimi wannami linii, odbywa się przy pomocy 4 wciągników przejezdnych, sterowanych ręcznie przez operatorów. Urządzenie wyposażone jest w agregat do obiegowego schładzania wody, Pomalowane zawieszki ,skompletowane pakietami ,przy użyciu wózka wprowadzane są do suszenia w suszarce komorowej . Ścieki z katoforezy są wstępnie koagulowane przy urządzeniu.

Trzecie urządzenie, w firmie. „ FELGEX”—Dobre Miasto, pracuje na farbie podkładowej firmy „ Herberts”- Austria. Służy ono do malowania obręczy (felg) maszyn rolniczych, pracuje w linii z przenośnikiem zawieszek o ruchu ciągłym, .poprzedzone jest fosforanowaniem żelazowym. Objętość farby ok. 12 m3. Urządzenie wyposażone jest we wszystkie standardowe obiegi ,z trzema strefami płukania ultrafiltratem, po uprzednim wykorzystania go do przemywania uszczelnień pomp. Uzupełnianie składników farby odbywa się bezpośrednio do rurociągu farby. Suszenie w suszarce w linii.

Urządzenia do malowania elektroforetycznego ,można również uzyskać w wyniku przebudowy posiadanego np. urządzenia do malowania zanurzeniowego, dostosować do cyklu pracy innych posiadanych urządzeń ,dostosować do posiadanego systemu transportu przedmiotów oraz do kształtu miejsca w malarni i nawet wykorzystać istniejące wyposażenia malarni . Powyższe zawsze wymaga indywidualnego, wnikliwego przeanalizowania, wyoptymalizowania potrzeb oraz pewnego zaangażowania się zainteresowanego inwestora , o ile nie chce się ponieść kosztów związanych z np. kompleksową dostawą urządzenia . Praktyka tych opisanych kilku przypadków wykazała, że można coś wybudować taniej i posiadanymi w większości środkami.

Należy dodać ,że urządzenie może być projektowane w uzgodnieniu jego parametrów ze znanym już dostawcą farby, lub w sposób uniwersalny tj. „pod nieznanego dostawcę farby, wówczas , konieczne jest pewne „przewymiarowanie” jego parametrów i tym samym może być nieco droższe. Dlatego ,o ile to możliwe, wskazane jest zdecydowanie na wstępie o dostawcy farby.

WNIOSKI

1. Malowanie elektroforetyczne zaliczyć nalezy do katalogu „czystych technologii” malarskich.

2. Metoda elektroforetyczna może być (jak wynika z podanych przykładów) z powodzeniem wykorzystana dla potrzeb małych malarni.

3. Pomimo wyższych kosztów inwestycyjnych w porównaniu z metodą malowania proszkowego – niższe koszty eksploatacji zapewniają zwrot poniesionych kosztów w ciągu 2 – 3 lat.

inż. Jerzy Smaczyński

były główny projektant urządzeń do malowania elektroforetycznego w „Protech’ i „Zugil”

ul. Wojska Polskiego 182

91-726 Łódź

tel./fax 42 656 74 55, 602 636 049